汽车制造中多种焊接方法大总结

焊接是现代机械制造业中一种必要的工艺方法,在汽车制造中得到广泛的应用。

一、焊接的定义和分类

焊接的定义:焊接是指通过加热或者加压,或者两者并用;加或不加填充材料;使两分离的金属表面达到原子间的结合,形成永久性连接的一种工艺方法。【金属加工微信,内容不错,值得关注!】

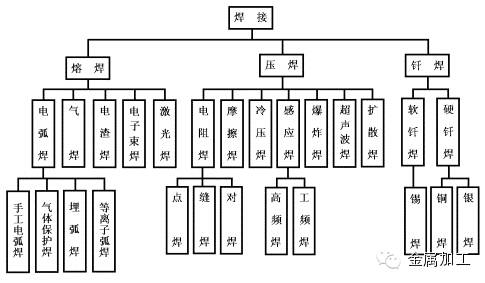

常见的焊接方法有熔焊,压焊和钎焊三种,详细的分类方法如下表所示。

熔焊:焊接过程中,将焊接接头在高温等的作用下至熔化状态。由于被焊工件是紧密贴在一起的,在温度场、重力等的作用下,不加压力,两个工件熔化的融液会发生混合现象。待温度降低后,熔化部分凝结,两个工件就被牢固的焊在一起,完成焊接的方法。

压焊:利用焊接时施加一定压力而完成焊接的方法,压力焊又称压焊。锻焊、接触焊、摩擦焊、气压焊、冷压焊、爆炸焊属于压焊范畴。

钎焊:采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,低于母材熔化温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散实现连接焊件的方法。

焊接方法分类

二、常用的焊接方法及其优缺点

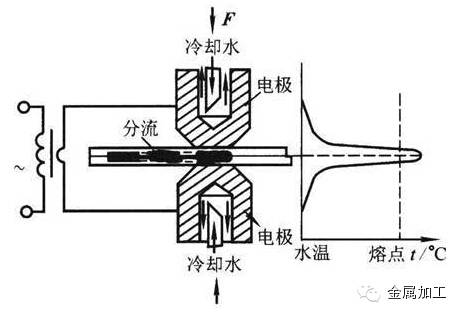

点焊

电焊示意图

属于电阻焊的一部分,将被焊金属工件压紧于两个电极之间,并通以电流,利用电流经过工件接触面及临近区域产生的电阻热,将其局部加热到熔化成塑性状态,使之形成金属结合的一种连接方式。点焊是一种高速、经济的连接方法。它适于制造可以采用搭接、接头不要求气密、厚度小于3mm的冲压、轧制的薄板构件,点焊要求金属要有较好的塑性。这种方法广泛用于汽车壳体、配件、家具等低碳钢产品的焊接。

优点:

熔核形成时始终被塑性环包围,熔化金属与空气隔绝,冶金过程简单。

加热时间短,热量集中,故热影响区小,变形与应力也小。通常在焊后不必安排较正和热处理工作。

无需焊丝、焊条等填充金属,以及氧气、乙炔、氩气等焊接耗材,焊接成本低。

操作简单,易于实现机械化和自动化。

生产率高,噪声小且无有害气体。

缺点及局限性:

目前还缺乏可靠的无损检测方法,焊接质量只能靠工件试样和工件的破坏性试验来检查,靠各种监控和监测技术来保证。

点、缝焊的搭接接头不仅增加了构件的质量,而且因在两板间熔核周围形成尖角,致使接头的抗拉强度和疲劳强度均较低。

设备功率大,机械化、自动化程度较高,使设备的成本较高,维修较困难。

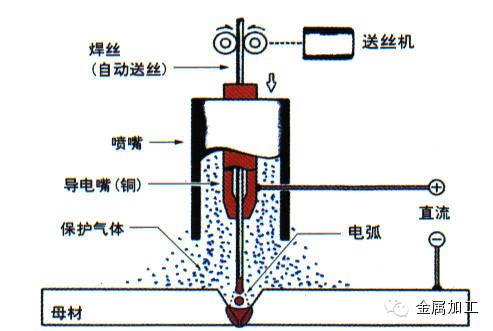

MIG焊

熔化极气体保护电弧焊是采用连续等速送进可熔化焊丝与焊件之间的电弧作为热源熔化焊丝和母材金属,形成熔池和焊缝的焊接方法。为了得到良好的焊缝应利用外加气体作为电弧介质并保护熔滴、熔池金属及焊接区高温金属免受周围空气的有害作用。

优点:

GMAW法可以焊接所有的金属和合金。

克服了焊条电弧焊法条长度的限制。

能进行全位置焊。

电弧的熔敷率高。

焊接速度高。

焊丝能连续送进,所以得到长焊缝没有中间接头。

由于产生的熔渣少,可以降低焊后清理工作量。

它是低氢焊方法。

焊接操作简单,容易操作和使用。

缺点及局限性:

焊接设备复杂,价格较贵又不便于携带。

因焊枪较大,在狭窄处的可达性不好,因此影响保护效果。

室外风速应小于1。5m/s,否则易产生气孔,所以室外焊接应采取主风措施。

GMAW是明弧焊,应注意预防辐射和弧光。

螺柱焊:

将金属螺柱或类似的其他金属紧固性(栓、钉等)焊接到工件(一般为板件)上去的方法叫做螺柱焊。螺柱焊接技术是为提高焊接质量和效率而发展起来的一项专业焊接技术。通过螺柱焊接的方法,我们可以将柱状金属在5ms~3s的短时间内焊接到金属母材的表面,焊缝为全断面熔合。由于焊接时间短,焊接弧度高,焊接能量集中,操作方便,焊接效率高,对母材热损伤小等特点,这项技术被广泛地应用在汽车等行业。实现螺柱焊的方法有电阻焊、摩擦焊、爆炸焊以及电弧焊等。

优点:

焊接时间短,只有1-3ms,空气来不及侵入焊接区,焊接接头已经形成,因此无需保护措施。

螺柱直径与被焊工件壁厚之比可以达到8-10,最小板厚约0.5mm。

不用考虑螺柱长度的焊接收缩量,这是因为溶池很小,而且接头是塑性连接。

接头没有外部可见的焊脚,不需要进行接头外观质量检查,不会有气孔、裂纹等缺陷。

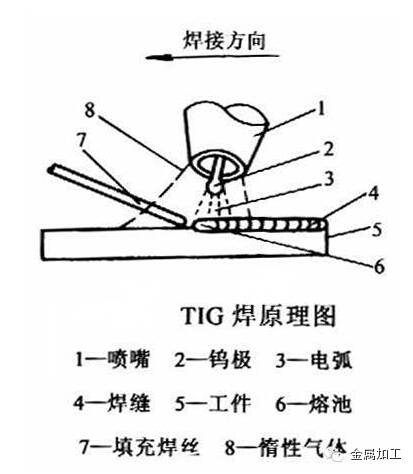

TIG焊

在惰性气体的保护下,利用电极与母材金属(工件)之间产生的电弧热熔化母材和填充焊丝的焊接过程。

优点:

惰性气体不与金属发生任何化学反应,也不溶于金属,为获得高质量的焊缝提供了良好条件。

焊接工艺性能好,明弧,能观察电弧及熔池,即使在小的电流下电弧仍然燃烧稳定,焊接过程无飞溅,焊缝成型美观。

容易调节和控制焊接热输入,适合于薄板或对热敏感材料的焊接。

电弧具有阴极清理作用。

适用于全位置焊,是实现单面焊双面成型的理想方法。

缺点及局限性:

熔深较浅,焊接速度较慢,焊接生产率较低。

钨极载流能力有限,过大的电流会使焊接接头的力学性能降低,特别是塑性和冲击韧度降低。

对工件的表面要求较高。

焊接时气体的保护效果受周围气流的影响较大,需采取防护措施。

生产成本较高。

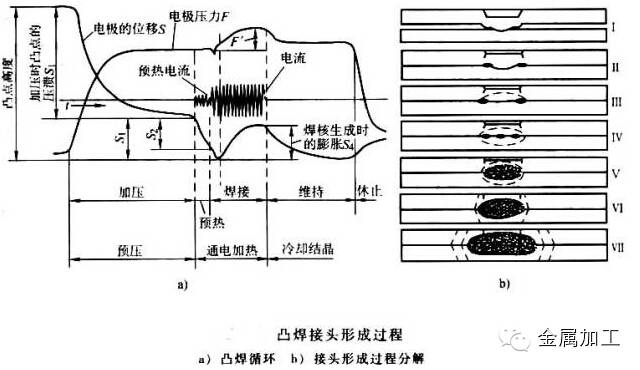

凸焊:

凸焊同点焊一样,均属于电阻焊,凸焊与点焊的差别在于,凸焊的工件上需要预制一定形状和尺寸的凸点,焊接过程中电流通路面积的大小决定于凸点尺寸,而不像点焊那样决定于电极端面尺寸。

优点(与点焊相比较):

一次同电可以同时焊接多个焊点,不仅生产率高,而且没有分流影响。

电流密集于凸点,与点焊相比,焊接电流分布更集中,故可用较小电流进行焊接,并能可靠地形成较小的熔核。

凸点的位置准确,尺寸一致,各点的强度比较均匀。

电极的磨损量比点焊小,因而大大降低了电极的保养和维修费用。

与点焊相比,工件表面的油、锈、氧化皮、镀层和其他涂层对凸焊的影响较小。

可以焊接一些点焊难以焊接的板厚组合。

缺点及局限性(与点焊比较):

需要冲制凸点的附加工序。

有时电极比较复杂。

当一次同电焊接多个焊点时,需要使用高电极压力、高机械精度的大功率焊机。

- 上一篇:铝焊接的注意事项 2014/12/22

- 下一篇:交流电焊机和直流电焊机的区别 2014/12/22

苏公网安备:32050502000609号

苏公网安备:32050502000609号