焊接技术:铜及铜合金的焊接性

铜及铜合金的焊接性铜及铜合金具有独特的物理性能,因而它的焊接性有别于钢和铝。焊接时主要问题如下

难熔合,焊缝成形能力差

由于铜和大多数铜合金的热导率比碳钢大7~11倍, 铜的热导率在20℃时比铁大7倍多,1000℃时大11倍多。

焊接时散热严重,热量迅速从加热区传出去,使加热范围扩大,焊件厚度越大,散热越严重。焊接区难以达到熔化温度,所以母材和填充金属难熔合。

为此,焊接时需使用大功率的热源,焊前常需预热。

铜在熔化温度时,表面张力比铁小1/3,流动性比钢大1~l .5倍。因此,表面成形能力差,当用大功率熔化极气体保护焊或埋弧焊时,熔化金属易流失。

为此,单面焊时,背面需使用衬垫(板)等成形装置。

焊接应力与变形大

铜的膨胀系数比铁大15%,而收缩率比铁大1倍以上;又由于铜的导热能力强;冷却凝固时,变形量大。

当焊接刚性大的焊件或焊接变形受阻时,就会产生很大的焊接应力,成为导致焊接裂纹的力学原因。

易产生热裂纹

铜及铜合金的线膨胀系数几乎要比低碳钢大50%以上,因此焊接时产生较大的应力。

在焊缝和热影响区上都可能产生热裂纹,主要原因是铜在液态下易氧化生成氧化亚铜(Cu2O),它溶于液态铜而不溶于固态铜,

冷凝过程中与铜生成熔点略低于铜的Cu2O+Cu共晶(熔点为1064℃);铜中若有杂质铋(Bi)和铅(Pb)等,在熔池结晶过程中也生成低熔点共晶Cu+Bi(熔点270℃)、Cu+Pb(熔点326℃),

这些共晶物分布在焊缝金属的枝晶间或晶界处。当焊缝处于高温时,热影响区的低熔共晶物重新熔化,在焊接应力作用下,在焊缝或热影响区上就会产生热裂纹。

凝固金属中的过饱和氢向金属的微间隙中扩散造成很大的压力。又因铜和铜合金在加热过程中无同素异构转变,晶粒易长大,有利于低熔点共晶薄膜的形成,从而增大了热裂倾向。

为了防止热裂纹,防止热裂纹的措施是控制铜中铅、铋的含量;在焊丝中加入Si、Mn、P等元素进行脱氧;从冶金方面须严格限制铜中杂质的含量,增强对熔池的脱氧能力;

若有可能选用获得双相组织的焊接材料,以破坏低熔共晶薄膜的连续性,打乱柱状晶的方向;采用能获得双相组织(α+β)的焊丝(HS224硅黄铜焊丝)。

另外,从力学方面须减小焊接应力的作用。

易产生气孔

气孔倾向严重 铜及铜合金焊接时极易形成气孔,原因如下:

1)铜在液态能溶解较多的氢,熔池凝固过程中氢的溶解度大大下降,过剩的氢未及时析出,便形成气孔。

2)熔池中的氢会和氧化亚铜(Cu2O)产生下述反应Cu2O+H2=2Cu+H2O↑反应生成的水蒸气(Cu2O)不溶于铜液中,熔池结晶时未及时逸出。

防止产生气孔的措施是减少氢、氧的来源;用预热来延长熔池存在时间,使气体易于析出;采用含铝、钛等强脱氧剂的焊丝。

3)接头性能下降 纯铜手弧焊或埋弧焊时接头的伸长率仅为母材的20%~50%,同时导电性和耐蚀性均下降。

改善的措施是控制杂质含量和通过合金元素对焊缝进行变质处理。

综上所述,铜及铜合金焊接性不良的重要原因是由于焊接过程中铜的氧化

接头性能下降

(1)接头塑性显著下降

因铜及铜合金一般不发生相变,焊缝和热影响区晶粒易长大;各种脆性低熔共晶出现于晶界。其结果是使接头的塑性和韧性显著下降。

(2)导电性能下降

铜越纯其导电性能就越好,焊接过程中任何杂质和合金元素的加入,都导致电导率降低。

(3)耐蚀性变差铜合金的耐蚀性是依赖于锌、铝、锰、镍等合金元素的加入,而这些元素在焊接过程中蒸发、烧损,都不同程度上使接头的耐蚀性能下降。

焊接应力的存在会使得那些对应力腐蚀较敏感的高锌黄铜、铝青铜、镍锰青铜的焊接接头在腐蚀环境中过早失效。改善接头性能的主要措施可以是控制杂质含量;加强焊接区的保护以减少合金元素的烧损;通过合金化对焊缝进行变质处理;减少热的作用和焊后消除应力处理等。

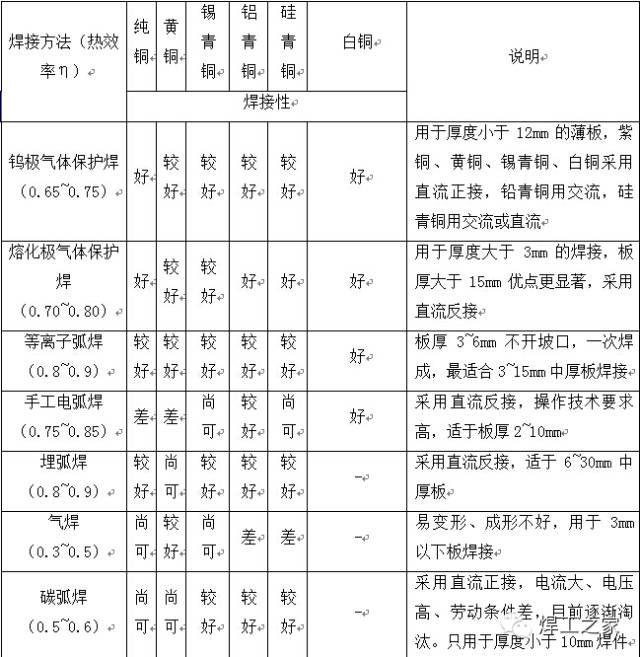

必须指出,铜及铜合金的种类繁多,其成分和性能差别很大,因而焊接性表现各异。在作焊接性分析时,除注意上述共性问题外,还应针对铜合金的不同类型及其对各种焊接方法的适应性作出具体评价。下表是铜及铜合金对几种常用的熔焊方法适应性比较,可供选择焊接方法参考。

铜及铜合金对熔焊方法的焊接性比较

信息来源于焊工之家,骏景咨询独家编辑整理,转载请注明来自骏景咨询

- 上一篇:沟通的技巧,会沟通让你管理游刃有余 2014/12/30

- 下一篇:热处理:十种常用淬火方法,学会成淬火大师! 2014/12/30